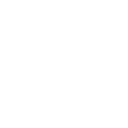

3D打印技术为企业带来前所未有的创新与弹性,不再受限于传统制造方法的限制,企业可以轻松应对不同的生产需求,更灵活地设计和制造产品。虽然初始的投资成本较高,但随着技术的发展与市场型态的改变,3D打印的成本已开始大幅下降。相比传统的制造方法,3D打印技术可以节省材料、人力和时间成本。此外,3D打印减少原材料的使用,生产出轻量化、优化的产品,不仅减少能源消耗和废物产生,且实现永续发展、并对环境友好。

金属3D打印,也称为金属积层制造技术 (Additive Manufacturing, AM),是一种利用金属粉末或金属线材逐层堆栈形成立体的制程。常见的金属材料有钛、钨等等。该技术最早出现于1980年代,当时主要用于塑料材料的快速成型。随着技术进步,金属3D打印技术逐渐发展成熟,并且在许多产业中成为主流制造方法之一,尤其在航空、医疗、汽车等高精度领域应用广泛。

金属3D打印透过不同技术将金属材料逐层成型:如粉床熔融利用雷射或电子束将金属粉末逐层熔融,雷射金属沉积则使用金属粉末或线材在雷射加热下成型,而电弧添加制造则类似传统焊接,利用电弧熔融金属线材以构建大型结构。

在金属3D打印的制程中,环境控制大幅影响生产与成品,特别是针对通风和湿度控制。这两个因素对于打印质量和稳定性有着显著影响,因此,传感器被广泛应用于监测和调节这些参数。

避免氧化反应:金属3D打印中,特别是在粉床熔融(PBF)与雷射金属沉积制程中,需要使用惰性气体(如氩气)来防止高温下金属粉末的氧化。通风系统中的传感器可实时监测通风状况,确保维持低氧环境,从而保护金属成品表面质量。

稳定气流:风速风量传感器可帮助监测工作环境中的气流稳定性,确保惰性气体均匀分布,避免因气流不稳而导致打印材料的不均匀冷却或变形。

避免粉尘及污染:风速风量传感器可装设在3D打印进气室内入口,侦测气体微小变化,以避免室外粉尘的污染。此外,金属在冷却时会产生微小的金属颗粒,这些颗粒未能完全附着在打印物体上,就会散逸成为粉尘,使用传感器还可避免制程中粉尘的二度污染。

|  |  |

稳定气流控制: 精准监测打印舱内气流压差,确保惰性气体均匀流动,防止氧化问题。

粉末回收优化: 在粉末输送与回收过程中,差压传感器可精准监测过滤器的堵塞情况,保障系统高效运行。

|

| 特色:适用于工业级应用,耐压力大 量测组件:热线式差压传感器,导通 量测范围:±50 ... ±1500 pa 输出:4 ... 20 mA / 0 ... 10 V / RS-485 精度:±1.5% F.S. ±3% M.V. 防护等级:IP65 |

|

避免材料吸湿:金属粉末极易吸湿,而过高的湿度可能会导致粉末结块,影响打印质量。露点传感器可实时检测环境中的相对湿度,当湿度过高时,系统会自动调节通风和除湿设备,确保工作环境的干燥性。

提升成品质量:控制湿度有助于减少粉末中的水分含量,从而降低裂缝或孔隙的风险,提升最终成品的结构完整性和机械性能。

|  |

15921790706(微信同号)